|

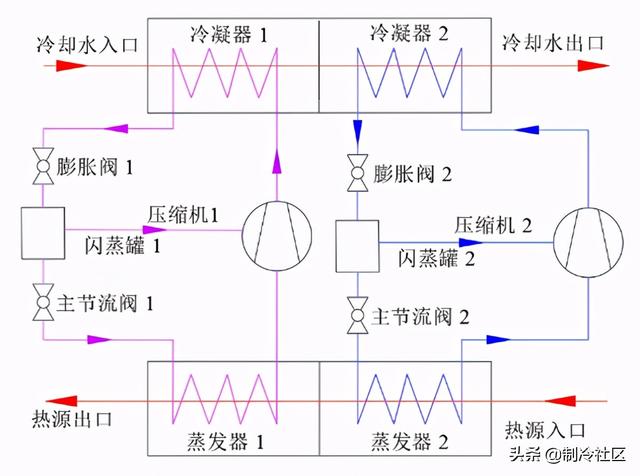

背景 现代生产生活中存在大量的用热需求,区域供暖、生活热水、工艺浓缩等等,甚至农产品干燥等流程也需要大量热能。工业生产往往还需要大量的蒸汽,蒸汽的产生也需要消耗大量热能。传统热能提供的方法主要通过化石燃料的燃烧或电加热,需要耗费巨大能量,燃料燃烧还造成了环境污染,而热泵技术则可以通过消耗少量的电能从低温热源中提取能量,以热泵工质为载体将热能温度升高并供给用户,因此热泵可以比传统的加热方法节约数倍的能量消耗。就余热回收式热泵而言,其主要利用生产生活中产生的废热形成低温热源,同时部分系统也采用空气、土壤、水源作为辅助低温热源,选取合适的热泵工质和循环系统,即可大幅度提升热能品质,并供给用户侧。 目前用于余热回收的热泵系统主要包括压缩式热泵和吸收式热泵,在包括热电和化工等行业的余热回收中扮演了重要角色。除此之外,基于特定场景的吸收式换热技术和热泵干燥技术的重要性也越来越明显,并在远距离供热和工农业干燥中发挥了重要作用。 压缩式热泵 蒸汽压缩式热泵系统是最常见的热泵系统之一,热泵工质在低温热源的加热下,发生蒸发相变,之后低温的热泵工质蒸汽进入压缩机,在压缩过程中增压升温,压缩机出口排出的高温高压热泵工质进入冷凝器相变放热,将蒸发、压缩中吸收的能量传递到高温侧。近年来兆瓦级的压缩式热泵在工业余热回收中取得了快速进展,下图所示的就是应用于钢铁厂余热回收供暖的独立双系统离心式压缩热泵机组,在实现30℃以上的温度提升下可以保证系统COP在6以上,单机制热量达到了9 MW以上。

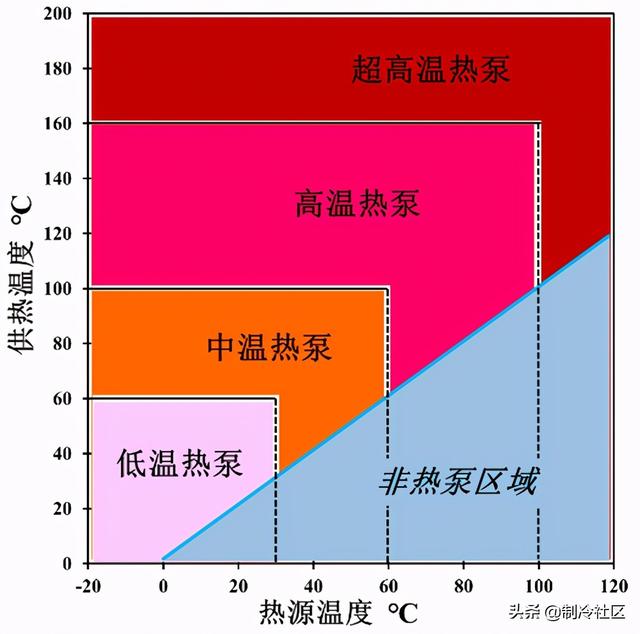

图1用于余热回收的独立双系统离心式压缩热泵机组 蒸汽压缩式热泵这个名词经常与工业热泵联系在一起,主要用于热供应过程的余热回收,也称之为高温热泵,这也是近年来压缩式热泵的研究热点。在实际应用中,由于存在热源温度较低,用热温度高等问题,常常要对热泵系统进行一些优化设计,由此形成了如喷射压缩式热泵、双级压缩等热泵系统。在循环以外,高温循环工质是压缩式高温热泵的“血液”,热泵工质往往从制冷剂中选取,同时制冷剂与润滑油混合后的热稳定性也是系统设计中需要重点考虑的因素,此外热泵工质需要具有与金属材料或其他化学材料良好的相容性,避免在运行过程中降解。下图就是以水蒸气为工质的超高温压缩式热泵(VHTHP),当系统温升为40℃时,此时冷凝温度为127℃,系统COP为4.2。

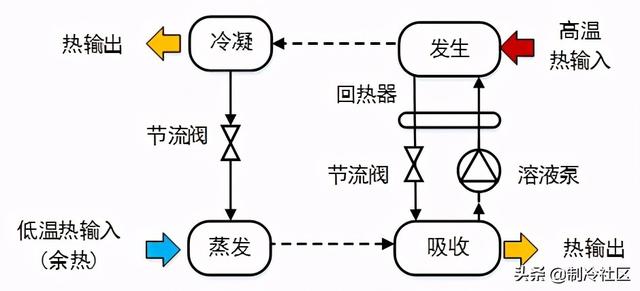

图2 热泵技术的划分与水蒸气热泵 对高温热泵来说,目前的研究方向主要集中在新型制冷剂的开发和利用,系统循环形式的优化与系统供热温度的提升这几个方面。而为了实现如上目标,R1336mzz(Z)、R1233zd(E)或R718(水)等新工质的应用,抑或是大型离心式压缩机、螺杆式压缩机的开发都引起了学界和产业界的关注和研究。尽管高温热泵技术已经在许多工业和生活应用场景下开始发挥了作用,然而由于缺乏对工业用热的明确认识、低GWP环保制冷剂的匮乏以及相比与电力与化石燃料的较高的投入成本,高温热泵技术的推广仍然存在着许多困难。未来高温热泵领域的研究主要将集中在以下几个方面:高温换热器和压缩机的设计、高效热力循环构建和热泵系统部件材料优化。 吸收式热泵 工业余热具有体量大和温度分布复杂的特点,此外在进行工业余热回收时用户侧的需求也通常是多变的,除了低温段的供暖和生活热水需求外,还包括中温段的工业流程预热和高温段的工业蒸汽供给等。吸收式热泵以高温蒸汽、余热热水、化石能源燃烧等的热能为驱动能源,通过不同的循环方式实现热能的品位提升或体量增加等目的,在采用不同热源、余热和热泵循环时可以满足60~150℃的热能输出,是工业余热利用的重要方式之一。与只有升温型的压缩式热泵不同,吸收式热泵不但具有升温型的热泵循环还具有增量型的热泵循环方式,一般增量型的吸收式热泵被称为第一类吸收式热泵,而升温型吸收式热泵被称为第二类吸收式热泵或吸收式热变温器。增量型吸收式热泵在采用高温热源驱动的时候可以回收低温余热并进行温度提升,而中温输出热量是高温热源量与低温余热回收量之和,因此可以达到热能增量的目的。升温型吸收式热泵在仅以中温余热进行驱动时,可以产生高温的输出,因此可以达到热能品位提升的目的。吸收式热泵对于热能品位和体量的灵活转换也使得它非常适合于工业余热回收与转换。 第一类吸收式热泵在用于余热回收时输出温度不高,因此其主要目的是供暖。IEA热泵中心的工业热泵报告中介绍了吸收式热泵应用于奥地利一家生物质能发电站的案例,该电站采用77%的木材和23%的内部加工残留物作为燃料,可提供5 MW的电量输出和30 MW的热输出。本案例中用了容量为7.5 MW的吸收式热泵回收烟气中的余热,当吸收式热泵蒸发温度低于50 ℃时即可达到烟气露点温度并从烟气中回收水蒸气的冷凝热。吸收热泵的驱动热源来自蒸汽轮机中温度为165 ℃的蒸汽,并向区域供暖提供95 ℃的热输出。

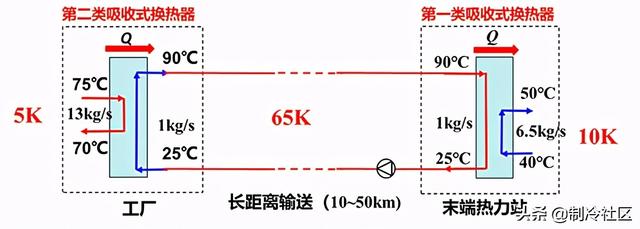

图3 用于低温余热回收供暖的一类吸收式热泵 第二类吸收式热泵的输出温度高,因此其主要目的是工业用热供给。例如在橡胶合成工业中,反应釜顶部产生温度约为96.5℃的热气需要被冷却从而回收其中温度约为80℃的冷凝水,另一方面反应釜底部需要持续地供给102.5℃热输入,这部分原本需要采用蒸汽进行加热,而如果采用二类吸收式热泵一方面回收反应釜顶部气体释放的冷凝热,另一方面为反应釜底部提供高温热输入就可以达到节省蒸汽的目的。 现阶段基于常规流程的吸收式热泵的应用已经逐渐成熟,包括一类二类热泵和单效、双效以及两级等多种流程也可以满足余热回收的基本需求,并已经在工业余热回收中广泛使用,一些具体实施的案例也具有可观的经济和环境效益,其进一步推广仍然依赖于系统的经济性,因此吸收式热泵的未来发展主要包括:(1)结合余热回收的实际场景进一步提升吸收式热泵效率、适应性和整个余热回收系统的能量回收效率是进一步推广应用的关键。(2)结合实际余热回收场景进行带有热能转换的复杂余热换热网络优化以及因地制宜地开发多种先进吸收式热泵技术仍然是需要高校和产业共同努力的方向。 吸收式换热技术 低品位余热源与需求间往往存在显著的空间差异性,例如在余热回收供暖中余热往往在工业园区比较集中,但用热方则是居民区并远离工业园区。作为提取低品位工业余热实现供热的重要手段,吸收式热泵与吸收式换热器被广泛应用在集中供热系统中,其中吸收式换热器更擅长低品位热量的长距离输送,并可以分为第一类和第二类吸收式换热器。 第一类吸收式换热器可以实现小流量侧的热源出口温度低于大流量侧热汇的进口温度,其本质上是第一类吸收式热泵与水-水换热器的组合,一次网水(热源测热水)首先经过吸收式热泵的发生器作为热源,将一部分热量通过冷凝器传递给一部分二次网水(热汇侧热水),之后发生器的一次网出水进入水-水板式换热器,将热量进一步释放给一部分二次网水,进而板换出口的一次网水最终进入吸收式热泵的蒸发器进一步降温,其热量抬升品位后用于加热一部分二次网热水,最终实现一次网出水温度低于二次网进水温度。第一类吸收式换热器可以在末端热力站比常规技术实现更低的回水温度,并提升热能输配能力。 第二类吸收式换热器可以实现小流量侧热汇的出口温度高于大流量侧热源的进口温度,实质上是第二类吸收式热泵与水-水换热器的组合。热源分成三部分,一部分进入发生器,将热量通过冷凝过程释放给热汇侧进口热水,同时热源温度与热汇侧进口段温度之间形成驱动温差,制备出浓溶液;之后冷凝器出口的热汇侧热水进入水-水板换被一部分热源加热,之后热汇侧热水进入吸收器,同时最后一部分低品位热源被送入蒸发器,在驱动温差的作用下,低品位热源抬升品位后将热量释放给溶液进而释放给热汇侧热水,使得热汇侧热水经过吸收器后输出系统最高温度的出水,从而使得热汇侧出水高于热源侧进水。第二类吸收式换热器可以在低品位热源供给段提升低品位热源供给温度,并提升热能输配能力。 吸收式换热器的典型应用是利用两类吸收式换热器实现低品位余热的长距离输送。如图所示,在热源处通过第二类吸收式换热器将热量从小的供回水温差变换为一次网大的供回水温差以进行长距离输热;在末端热力站,通过第一类吸收式换热器,将热量自一次网的大供回水温差变换为二次网的小供回水温差,用于建筑末端的供热。从而加大热量的输送温差,实现低品位工业余热的长距离输送。

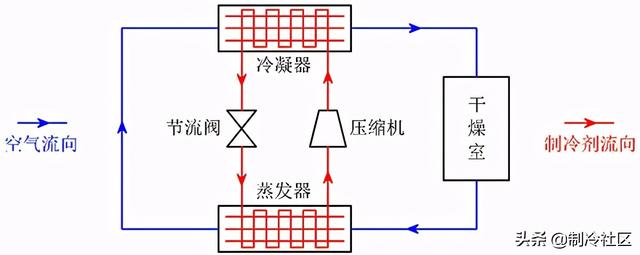

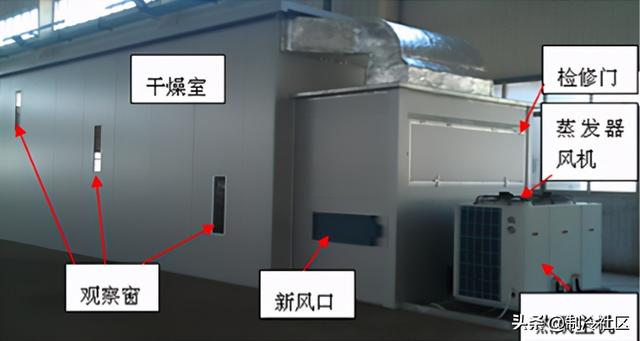

图4 基于吸收式换热器的远距离热输送 热泵干燥技术 采用热泵进行余热回收所产生的热量不但可以用于供暖,还可以广泛应用于工农业生产中的干燥过程。干燥是以热的方式将水分从物料中脱除的过程,也是高耗能生产单元,在一些产品生产中,干燥过程所消耗的能量甚至占到生产总能耗的30%-70%,因此在保证物料干燥品质的前提下需要寻求降低能耗的方式十分重要。和传统干燥方式相比,热泵干燥具有很多优点,包括具有更高的能源利用效率以及受外部天气因素影响较小等,在与余热回收结合后可以达到进一步提升能效的目的。

图5 热泵除湿干燥技术原理与半开式烟草热泵干燥系统实物 目前热泵干燥系统多采用蒸汽压缩式的空气源热泵,其具有更广泛的适应性。根据实际应用需求将热泵干燥技术分为如下几类:除湿型、双热源型、半开式、密闭主机室型、多级串联型和水蒸气直接压缩型。为了实现更加节能和高效的热泵干燥,近年来该技术主要在以下方面取得了进展。 (1)结合多能互补的新思路开展研究工作,包括与太阳能、微波、余热和电热等的结合。与太阳能结合的主要特点是以太阳能为主,晚上利用热泵补热。与微波干燥结合的特点是干燥初期高湿阶段采用热泵,后期以微波为主进行干燥以降低干燥时间。与蒸汽、电热耦合主要是在热泵达不到的80ºC以上的高温升温阶段使用。 (2)结合干燥工艺开展相关研究工作,围绕热泵特点开发不同的干燥工艺设备。相关研究非常多,农业方面包括烟叶、玫瑰花、红枣、山药等都已得到一定的应用,最大宗是南方稻谷干燥开始大量采用热泵,东北的热泵玉米干燥技术也在发展。工业方面包括污泥、挂面、蚊香、木材、树脂等的热泵烘干技术也在逐渐展开。当前,传统工业干燥的废气排放愈来愈严格,白烟和异味的控制成为重点,采用热泵干燥有可达到近零排放的要求,会有很大的发展空间。 (3)结合具体干燥物料对象的不同,有针对性的开展新技术、新装备的开发,这对热泵干燥技术应用领域的不断开拓有重要的意义。南方由于四季温度较高,空调制热模式的热泵干燥技术得到了快速的发展;但对于北方地区冬季低温的特定情况,国内开发了密闭主机室配合低温空气源热泵和相变材料蓄热的新思路,系统操作简单易行,得到了一定的发展推广。针对东北冬季粮食干燥的特点,国内开发了综合多级串联除湿、梯级加热及热管回热的完整方案,表明在冬季严寒条件下可以得到高于南方环境条件下的热泵干燥效率。 在核心技术开发方面,主要包含三部分。一是热泵干燥专用压缩机的开发,这一工作需要在普通压缩机的基础上推进;二是热泵干燥专用制冷剂的开发,由于用量不大,目前标准很不统一;三是热泵蒸发器的开发,特别是结合含尘含冷凝水的换热过程,其结构优化和长期稳定性都很重要。 |

欢迎京津冀各位有志之士加盟天津优创科技空气能村村通私域独家代理,零投入,长久高回报,兼职创业首选!

加盟优创科技,共享环保红利!